更新时间:2026-01-26

更新时间:2026-01-26  浏览量:36

浏览量:36在我们的日常生活中,材料的失效往往来得突然,且在发生之前并不总是显露出明显征兆。很多人或许都有过这样的体验:反复弯折一枚回形针,最初几次它看起来仍然坚韧如初,但在某一次弯折时,却突然发生断裂。这一看似简单的现象,实际上正是材料疲劳的典型表现。

在更为复杂和严苛的工程环境中,从桥梁结构中的钢索,到航空发动机中的叶片,再到精密仪器的关键零部件,材料的疲劳损伤与裂纹扩展始终是工程安全中必须重点关注的问题。

人们不禁会产生疑问:为何材料会在远低于其静态强度极限的条件下发生断裂?那些最终导致宏观失效的裂缝,最初又是如何在微观世界中悄然出现的?

从材料科学的角度来看,材料并非肉眼所见的那样致密、连续且无瑕。以金属材料为例,其内部由大量晶粒构成,而在晶粒内部和晶界附近,普遍存在着位错、空位、析出相以及夹杂物等多种晶格缺陷。

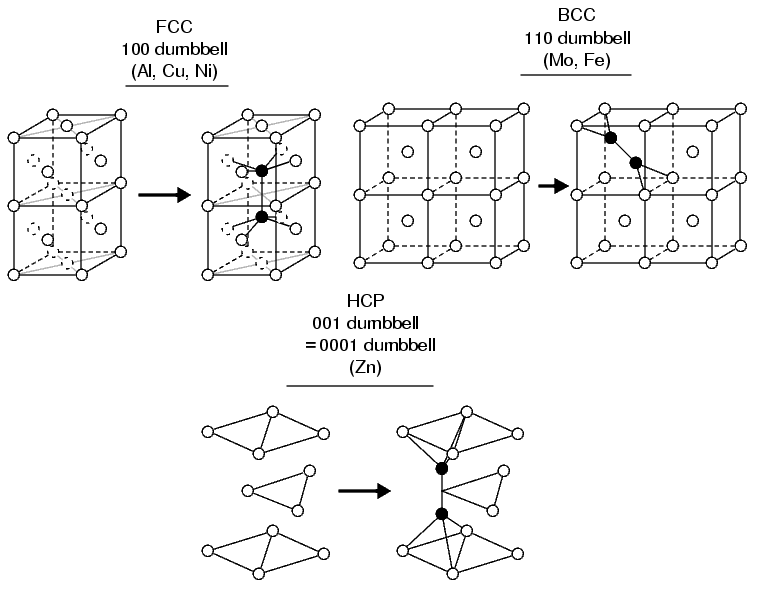

图 一些常见金属中的自占间隙缺陷结构。左边的结构是正常晶体结构,右边的结构是具有一个自占间隙缺陷的晶体结构

当外力作用于材料时,宏观上我们看到的是形变或载荷传递,而在微观尺度上,实际发生的是位错在晶格中的运动与重排。正是在这些微观结构的不均匀响应中,裂纹得以孕育其最初的“萌芽"。

在裂纹起始阶段,应力集中往往起着关键作用。材料表面不可避免地存在着微小划痕、凹坑,或者在结构设计中存在几何突变区域,例如尖角或截面突变处。这些位置在受力时,会承受远高于平均水平的局部应力。即便整体载荷仍处于安全范围内,局部区域也可能先发生塑性变形。

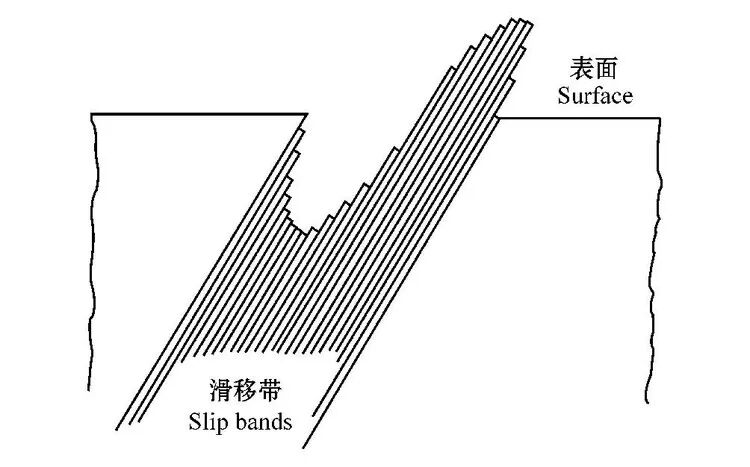

图 驻留滑移带上的挤出峰和挤入槽

在反复加载与卸载的循环过程中,这种局部塑性变形会逐渐累积,在晶粒表面形成被称为“驻留滑移带"的微观结构。这些结构可以被理解为材料表面在微观尺度下留下的反复“滑移痕迹",随着循环次数的增加,它们可能逐渐演化为微裂纹的起始位置。

为了观察这些尺寸极小、肉眼难以察觉的变化,研究人员通常借助扫描电子显微镜对材料表面进行表征。相较于传统光学显微镜,扫描电镜能够提供更高的空间分辨能力,从而清晰呈现滑移带、微裂纹等细微形貌。在相关研究和教学应用中,台式扫描电镜因其操作便捷、成像稳定,被广泛用于材料疲劳与断裂行为的初步分析。

图 泽攸科技扫描电镜案例:材料损失表征图

例如泽攸科技的ZEM系列台式扫描电镜,常被用于观察材料表面的疲劳损伤特征,并在断口分析中辅助识别裂纹起始区域。这类设备通过多种成像模式,使研究者能够在不显著改变样品状态的前提下,对材料真实表面形貌进行观察。

图 泽攸科技ZEM系列扫描电镜

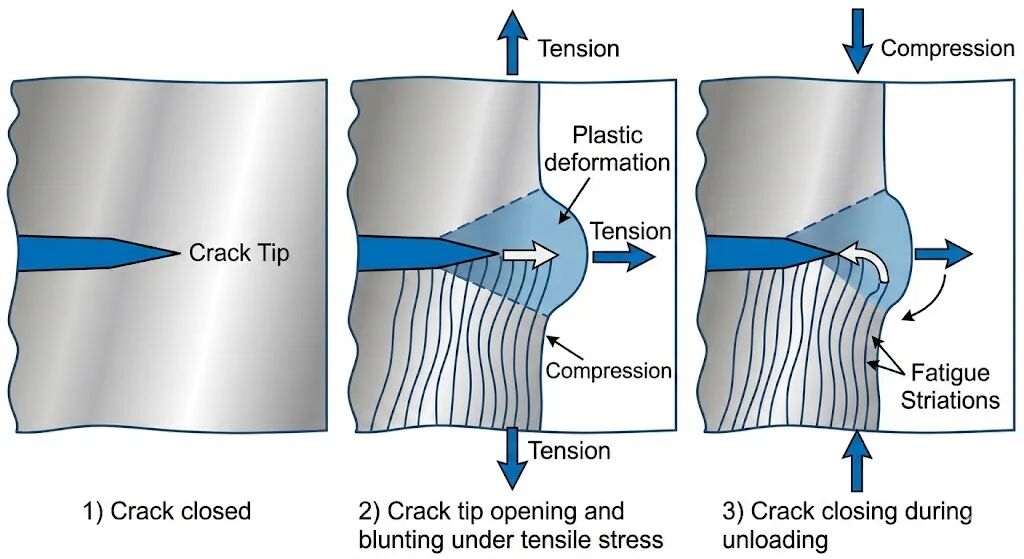

当微裂纹一旦形成,在持续存在的交变应力作用下,裂纹便可能进入扩展阶段。在这一阶段中,裂纹尖部会在每一次应力循环中经历微小的张开与闭合,使裂纹逐步向前推进。虽然单次推进的尺度极小,但在成千上万次循环后,这种效应便会累积成明显的裂纹扩展路径。在断裂后的断口表面,常常可以观察到规则分布的条纹状结构,即所谓的“疲劳辉纹"。这些特征并非瞬间形成,而是记录了裂纹在多次应力循环中逐步扩展的历史。

图 疲劳裂纹扩展与疲劳辉纹形成机制示意图

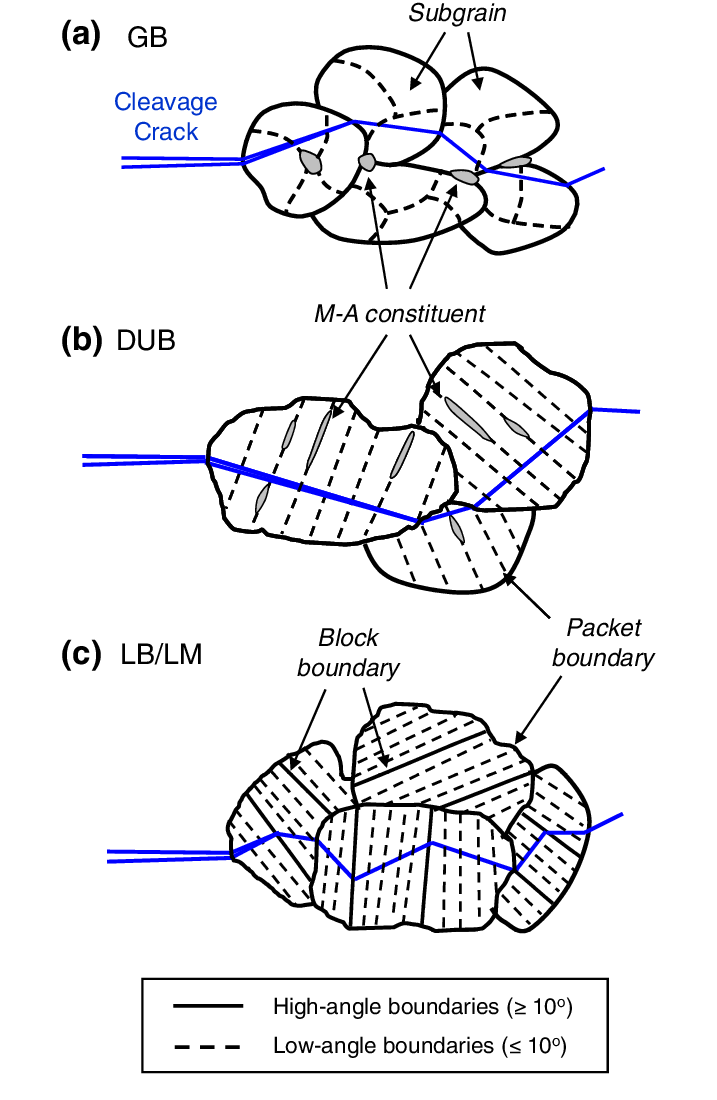

需要注意的是裂纹的扩展过程并非完整均匀或单一方向的推进,而是受到材料内部微观组织的显著影响。晶界、第二相粒子以及夹杂物等结构,都会对裂纹路径产生引导或阻碍作用。有时裂纹会在晶界处发生偏转,消耗更多能量,有时局部较为脆弱的相结构则可能成为裂纹优先通过的通道。这种裂纹路径的“选择性",正是材料微观结构影响宏观力学性能的重要体现。

图 多晶材料中裂纹经晶界传播的剖面示意

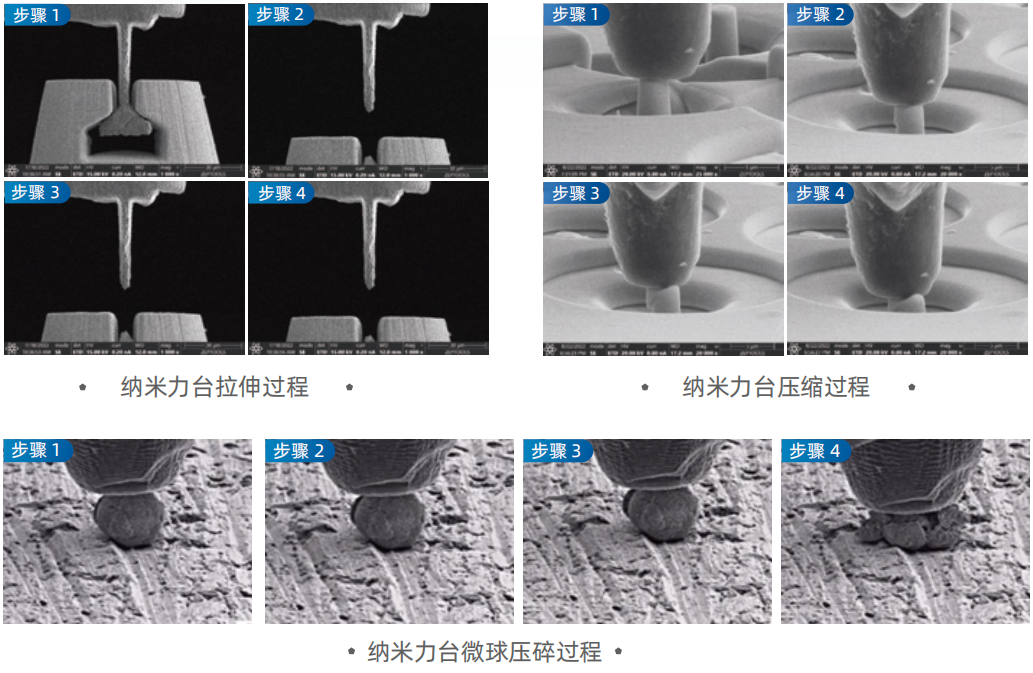

为了更深入地理解裂纹在受力条件下的演化行为,单纯的事后观察往往难以揭示完整过程。近年来,原位电子显微技术逐渐成为研究材料疲劳与断裂的重要手段。通过在电子显微镜腔体内对样品施加载荷,并同步观察其微观形貌变化,研究人员可以更直观地了解裂纹的萌生与扩展机制。

泽攸科技相关原位产品被应用于扫描电镜或透射电镜中,使得拉伸、压缩或弯曲等力学过程能够在显微尺度下被实时记录。这类技术的价值并不在于获取极限性能数据,而在于揭示微观结构在受力过程中的演化趋势。

图 泽攸科技扫描电镜纳米力学台案例

除了机械载荷本身,服役环境同样会对材料疲劳行为产生重要影响。腐蚀环境可能通过电化学反应削弱裂纹尖部的局部结合状态,使裂纹更容易扩展;而在高温条件下,原子扩散加快,晶界稳定性下降,也可能促使材料发生蠕变变形或沿晶断裂。

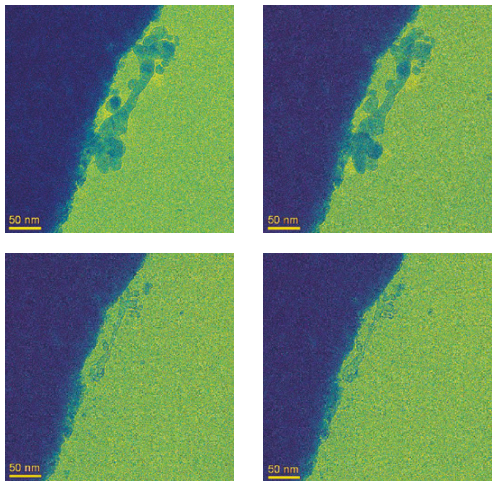

为了在受控条件下研究这些环境因素的作用,透射电子显微镜中的原位加热与原位液体技术逐渐得到应用。例如,通过集成微型加热或液体腔结构的原位样品杆,研究人员可以在显微尺度下模拟高温或腐蚀环境,观察材料组织和缺陷随环境变化的响应过程。这类研究为理解高温构件、能源材料以及防腐体系的失效机制提供了重要线索。

图 泽攸科技原位液体电化学测量系统案例:2V 电压下银离子聚合体迁移

在更微观的层面上,位错行为被普遍认为是连接塑性变形与裂纹萌生的重要桥梁。当位错在晶界或第二相附近发生堆积时,会在局部区域形成较高的应力集中。当这种应力集中达到一定程度,局部原子键合状态可能被削弱,从而为微裂纹的形成提供条件。

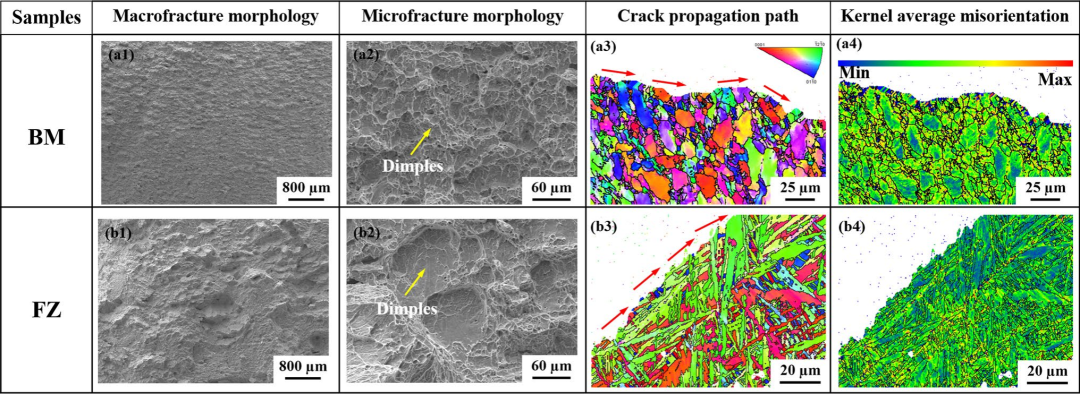

对材料疲劳与裂纹机制的研究,最终目的是降低工程结构发生突发失效的风险。基于对裂纹起始条件的认识,工程实践中发展出了多种表面强化与残余应力调控方法,例如喷丸、滚压等工艺。这些方法通过在材料表层引入有利的残余压应力,降低裂纹在表面区域张开的驱动力,从而延缓裂纹的萌生与扩展。

图 泽攸科技扫描电镜案例:BM与FZ的断口形貌及裂纹扩展路径分析

在失效分析领域,断口分析同样发挥着重要作用,通过扫描电镜对断口形貌的观察,并结合背散射电子成像和能谱分析,研究人员可以判断断裂模式,并识别是否存在夹杂物或成分偏析等潜在缺陷来源。

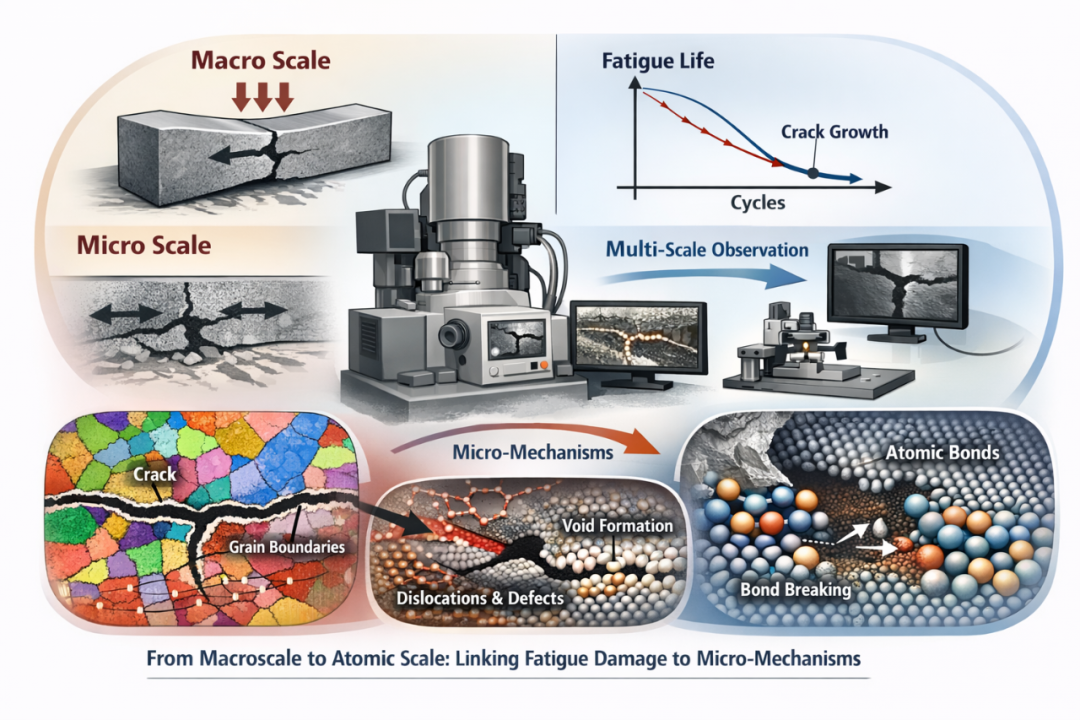

所以材料的疲劳与裂纹扩展是一个跨越多个尺度的复杂过程,从宏观构件的承载能力下降,到微观组织中位错与缺陷的演化,再到原子尺度上的键合变化,各个层级相互关联、相互影响。借助扫描电子显微镜和原位电子显微技术等现代研究手段,科学家得以在微观层面“看见"材料损伤的发生过程,并逐步建立起微观机制与宏观性能之间的联系。

这些认识不仅推动了材料科学本身的发展,也为工程结构的安全设计和寿命评估提供了更加可靠的科学基础。通过对微观缺陷演化规律的持续研究,人们有望更加有效地预测并延缓材料疲劳失效的发生,使工程系统在长期服役中保持更高的可靠性与安全性。

参考资料

版权所有©2026 安徽泽攸科技有限公司 Al Rights Reseved 备案号:皖ICP备17025148号-2 Sitemap.xml 管理登陆 技术支持:化工仪器网